W Londynie trwa wielka inwestycja, która zupełnie odmienieni oblicze miasta. Średnicowa linia kolejowa Crossrail, będąca rodzajem metra regionalnego i przecinająca centrum w 21-kilometrowych tunelach, stworzy zupełnie nowy korytarz transportowy, komunikując i przybliżając szereg ważnych punktów i dzielnic oraz zmieniając dynamikę miasta. Nic dziwnego, że w realizacji takiego przedsięwzięcia uczestniczą najwięksi – zarówno Bombardier, jak i Alstom czy Siemens.

Londyn od 2009 r. prowadzi ogromną inwestycję, która zmieni oblicze transportu miejskiego. Miasto przetnie linia średnicowa Crossrail, która ostatnio otrzymała imię Elizabeth na cześć panującej obecnie monarchini Elżbiety II. To największy miejski i aglomeracyjny projekt infrastrukturalny w Europie, a także pierwsze tego typu rozwiązanie w Londynie (często porównywane jest do linii RER w Paryżu, które obecnie działają na podobnych zasadach).

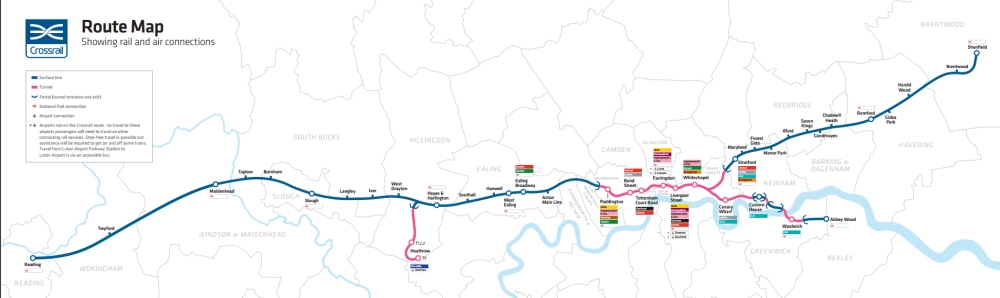

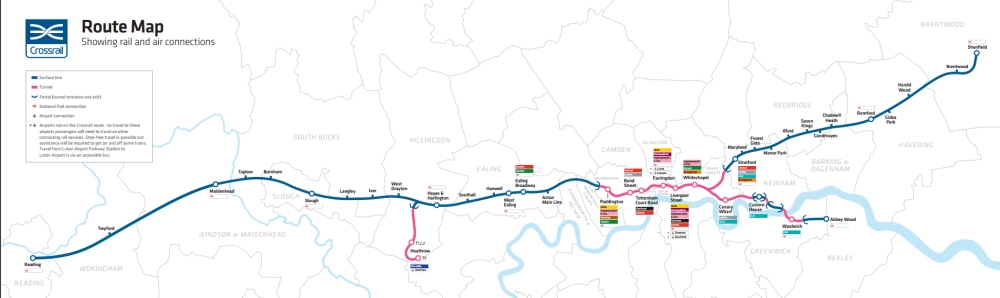

Realizowane przedsięwzięcie ma na celu rozładowanie i tak już zatłoczonych, klasycznych linii metra w centrum miasta. Rocznie ma przewozić 250 mln podróżnych. Linia łączy duże generatory ruchu – lotnisko Heathrow, centrum miasta oraz zagłębie biurowe Docklands. Crossrail, będący rodzajem metra regionalnego, wyjedzie daleko poza granice miasta – dzięki temu wyeliminowana zostanie konieczność odbywania przesiadek w sporej części podróży. Wartość całego projektu sięga 14,8 mld funtów.

Trwa wyposażanie tuneliKluczowym elementem trasy są dwa równoległe 21-kilometrowe tunele pod centrum miasta. Ich realizację podzielono na cztery projekty. Do ich drążenia wykorzystano osiem wielkich tarcz TBM o masie 1000 ton i długości 150 metrów. Największa prędkość, jaką osiągnęła jedna z maszyn, to 72 metry na dobę. Prace przy drążeniu już się zakończyły – w maju 2015 r. Elementem projektu jest też wyremontowanie wiktoriańskiego 550-metrowego tunelu Connaught w Docklands z 1859 r.

Oddzielnym, obecnie realizowanym projektem jest wyposażenie tuneli. Zamówienia udzielono francuskiemu konsorcjum ATC, którego liderem jest firma Alstom, a w jego skład wchodzą również TSO i Costain. W sumie zaplecze Plumstead pracuje 24 godzin na dobę, zatrudniając 200 pracowników na zmianie. Tutaj odbywa się rozładunek materiałów, przygotowanie pojazdów jeżdżących w tunelu, wstępny montaż elementów sieci trakcyjnych. Stąd też odbywa się transport do tuneli, co wymaga ścisłego koordynowania materiałów.

Zadaniem wykonawcy jest zainstalowanie ponad 50 km szyn z całym podtorzem (na betonowej ławie, przygotowanej przez wykonawcę tunelu). W sumie niemal całe torowisko jest już gotowe – za wyjątkiem 1,2-kilometrowego odcinka w rejonie jednej stacji.

Nie tylko szynyBudowniczowie muszą też zapewnić wszystkie niezbędne elementy dla późniejszej eksploatacji obiektu, jak oświetlenie, przepompownie, wentylatornie, podstacje (dzięki inicjatywie wykonawcy udało się ich liczbę zmniejszyć o jedną do czterech), trasy kablowe, rury z wodą, odpowiednio przystosowane i szczelne drzwi ewakuacyjne czy też awaryjne pomosty wzdłuż całej trasy. O zakresie projektu dobrze świadczą liczby – w sumie wykonawca ma dostarczyć 45 km sztywnej sieci zasilającej, 10 km sieci trakcyjnej, 48 wentylatorów, 40 km chodników ewakuacyjnych, 40 km rur ppoż., 42 km oświetlenia tunelu, 52 transformatory oraz 66 pomp odwadniających. W sumie też na same kable wykonawca musiał wywiercić 300 tys. otworów.

Konsorcjum ATC ma też wyposażyć zajezdnię. Konsorcjum będzie również koordynować testy i wprowadzenie do ruchu nowych pociągów Bombardiera oraz systemu sterowania ruchem Siemensa.

Innowacje AlstomuATC instaluje w tunelu zasilanie w postaci sztywnej podwieszanej szyny 2x25kV, składającej się z aluminiowej prowadnicy oraz przymocowanego do niej miedzianego przewodu. To rozwiązanie dla Wielkiej Brytanii, jeżeli chodzi o tunele i kolej, wciąż nowatorskie. Pozwoliło jednak zmniejszyć średnicę tunelu, a także znacząco ułatwiło prace. Sztywna sieć wymaga znacznie mniejszego zakresu prac oraz elementów do zainstalowania (jak podaje Alstom – nawet o 80% mniej), nie potrzebuje ani naciągania, ani obciążeń. Jest też znacznie łatwiejsza w późniejszej konserwacji, gdyż umożliwia prace na znacznie krótszych odcinkach niż w przypadku sieci trakcyjnej. Wymiana elementu jednego nie trwa dłużej niż dwie godziny, dzięki czemu praktycznie wszystkie zasadnicze prace mogą odbywać się w nocy.

Kolejną innowacją, którą chwali się wykonawca, to zastosowana po raz pierwszy tzw. technologia HAS, w której instalowane są szyny w lokalizacjach newralgicznych pod względem niekorzystnego wpływu możliwych wibracji. Zamiast tzw. szyny pływającej stosowane są monoblokowe podkłady betonowe umieszczone na sprężystej podstawie. Dodatkowo, podkłady są otoczone gumową uszczelką. Wśród zalet wymieniane są niższy koszt montażu i utrzymania, a także oszczędności czasowe. W sumie zastosowano ok. 5000 takich podkładów.

Start całości w 2019 r.Pociągi, które dostarcza Bombardier, zostaną włączone do ruchu pasażerskiego w tym roku w pierwszej kolejności na linii TfL Rail pomiędzy Liverpool Street i Shenfield. Początkowo w wersji siedmiowagonowej – tak, by zmieścić się w peronach dworca Liverpool Street. Dziewięciowagonowe składy wyjadą natomiast w maju 2018 r. na trasę pomiędzy Heathrow a Paddington.

Pełna linia Elizabeth ruszy w 2019 r. Pociągi połączą wtedy Reading i Heathrow na zachodzie z Shenfield i Abbey Wood na wschodzie, korzystając na skrajnych odcinkach ze zmodernizowanej infrastruktury kolejowej i łącząc punkty odległe o ponad 100 kilometrów. Na trasie znajdzie się w sumie 40 przystanków, w tym dziesięć nowych.

mat. prasowe

mat. prasowe![]()